TCVN 5641:2012 Bể chứa bằng bê tông cốt thép – Thi công và nghiệm thu

TIÊU CHUẨN QUỐC GIA

TCVN 5641 : 2012

THI CÔNG BỂ CHỨA BẰNG BÊ TÔNG CỐT THÉP – VÀ NGHIỆM THU

Reinforced concrete tank – Codes for construction, check and acceptance.

6 Thi công bể chứa bê tông cốt thép

6.1 Chỉ dẫn chung

6.1.1 Đối với các bộ phận kết cấu toàn khối của bể chứa phải tuân theo tiêu chuẩn TCVN 4453:1995.

6.1.2 Cấp phối bê tông dùng cho các bể chứa phải đảm bảo tỉ số nước xi măng không được vượt quá 0,45.

6.1.3 Đối với bể chứa dầu và sản phẩm của dầu, khi đổ bê tông các kết cấu tiếp xúc với sản phẩm dầu và phần hơi cháy của sản phẩm phải sử dụng hỗn hợp bê tông có dung dịch thủy tinh tỷ trọng là 1,2 với số lượng 3,5% trọng lượng xi măng và phải sử dụng xi măng poóc lăng bền sunphát.

6.14 Thời gian trộn hỗn hợp bê tông có chất phụ gia dung dịch thủy tinh không được nhỏ hơn các trị số cho ở Bảng 1.

Bảng 1 – Thời gian trộn hỗn hợp bê tông

| Kiểu máy | Dung tích thùng trộn (L) | Thời gian trộn (min) |

| 1. Độ rơi tự do | Từ 250 đến 425 | 2,5 |

| Từ 1 000 đến 1 200 | 3,0 | |

| 2. Trộn cưỡng bức | 500 | 2,0 |

| 1 000 | 2,5 |

6.2 Lớp đệm bê tông

6.2.1 Trước khi đổ bê tông lớp đệm các bể chứa hình trụ tròn phải đặt một cọc mốc trắc địa ở tâm bể.

6.2.2 Khi vận chuyển bê tông vào khu vực đặt bể chứa phải đảm bảo không ảnh hưởng đến độ chặt yêu cầu của nền.

6.2.3 Cao độ thực tế mặt trên lớp đệm không được có sai số với thiết kế là dương 5 mm và âm 20 mm.

6.3 Đổ bê tông đáy và móng tường

6.3.1 Đối với đáy bể chứa có kích thước lớn nhất ở mặt bằng không quá 20 m khi đổ bê tông phải tiến hành liên tục, không được để mạch ngừng thi công.

Đối với đáy bể chứa có kích thước lớn nhất ở mặt bằng lớn hơn 20 m phải đổ thành từng phần riêng biệt và để các mạch ngừng thi công; chỗ để mạch ngừng phải do thiết kế quy định.

CHÚ THÍCH:

Cho phép để mạch ngừng thi công phụ khi bắt buộc phải để mạch ngừng thi công đối với các đáy bể chứa có kích thước lớn nhất ở mặt bằng không quá 20 m khi cần đổ bê tông tại mỗi phần riêng biệt.

6.3.2 Đổ bê tông đáy hoặc từng phần phải tiến hành theo các phân đoạn song song hoặc vòng tuyến. Bề rộng các phân đoạn phải xác định có tính toán để bê tông thuộc phân đoạn sau được đổ trùm lên phân đoạn trước, khi bê tông ở phân đoạn trước bắt đầu đông cứng.

6.3.3 Phải đặt các khuôn để tạo thành mạch ngừng thi công. Tháo dỡ ván khuôn được phép tiến hành trước khi xử lý phun cát bằng thủy lực các bề mặt mối nối.

6.3.4 Lớp bê tông ở đáy có bề dày dưới 12 cm phải dùng đầm bàn, đối với đáy có bề dày 12 cm và lớn hơn phải dùng đầm dùi.

Việc san và là phẳng bề mặt bê tông đáy, thông thường phải thực hiện bằng thước rung, di chuyển theo hướng có cao độ cố định trên mặt và được kiểm tra bằng máy thủy bình.

6.3.5 Cao độ thực tế mặt móng mà tại đó các panen tường sẽ đặt lên, không được có sai số so với cao độ thiết kế là dương 5 mm.

Cao độ thực tế tại mặt trên của đáy không được có sai số so với cao độ thiết kế quá dương 20 mm và âm 5 mm và cao độ mặt trên của các chi tiết đặt sẵn không được quá ± 5 mm.

7 Lắp các kết cấu bê tông cốt thép đúc sẵn

7.1 Lắp ghép các kết cấu bê tông cốt thép đúc sẵn của bể chứa phải tuân theo quy định trong tiêu chuẩn TCVN 4452:2011.

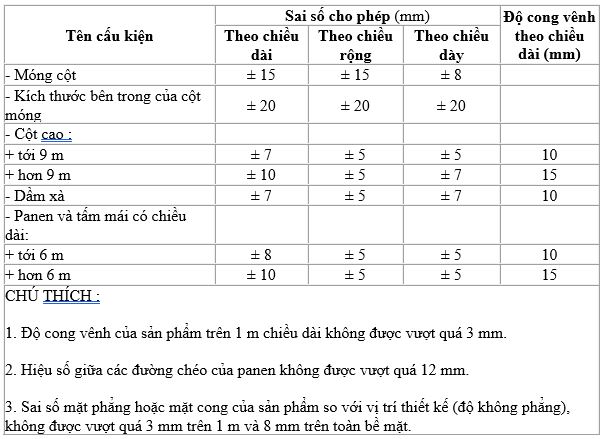

7.2 Sai số cho phép về kích thước các cấu kiện bê tông cốt thép đúc sẵn của bể chứa cho trong Bảng 2.

Bảng 2 – Sai số cho phép về kích thước các cấu kiện bê tông cốt thép đúc sẵn của bể chứa

7.3 Để lắp ghép các cấu kiện của bể chứa nên dùng loại cần trục bánh xích – điezen và các loại cần trục bánh lốp hoặc cần trục trên ôtô.

7.4 Các cấu kiện đúc sẵn (cột, dầm, sàn) của bể chứa hình trụ tròn phải lắp thành các phân đoạn hình vòng xuyến, còn đối với bể chứa dạng hình hộp phải lập thành các phân đoạn hình chữ nhật theo hướng từ tâm ra ngoại vi.

7.5 Đối với bể chứa hình trụ tròn, sau khi lắp đặt từ 4 tấm đến 5 tấm tường đầu tiên cũng như từ 4 tấm đến 5 tấm tường liền nhau, phải cố định tạm thời bằng các thiết bị chuyên dùng. Các tấm tường khác sau khi hiệu chỉnh được cố định bằng cách hàn các cốt thép chờ hoặc các chi tiết đặt sẵn với các tấm ở bên cạnh đã lắp đặt trước.

Khi lắp ghép các bể chứa hình chữ nhật phải cố định từng tấm tường.

Thiết bị định vị tạm thời chỉ được phép tháo ra sau khi đã đặt các tấm bản nối lên tấm tường và sau khi hàn cố định vĩnh viễn các tấm tường: việc cố định vĩnh viễn phải làm theo thiết kế quy định.

7.6 Việc lắp ghép các tấm mái tại một phân đoạn đã định sẵn phải bắt đầu từ tâm có các lỗ công nghệ (dùng để đặt thiết bị công nghệ ống, van…).

7.7 Các khe hở giữa các mặt tựa của các tấm mái và giữa các dầm hoặc giữa các tấm tường phải chèn đầy vữa cùng một lúc với việc làm liền khối các mạch giữa các tấm tường với nhau.

7.8 Chỉ được phép cắt bỏ các vòng móc cẩu sau khi đã hàn xong cốt thép chờ và các chi tiết đặt sẵn.

7.9 Sai số cho phép của các cấu kiện bê tông cốt thép lắp ghép của bể chứa so với thiết kế lấy theo Bảng 3.

Bảng 3 – Sai số cho phép của các cấu kiện bê tông cốt thép lắp ghép của bể chứa

| Tên các sai số | Sai số cho phép (mm) |

| a) Sai số của cao độ thực tế so với cao độ thiết kế: | |

| – Đáy của các móng đúc sẵn | ± 20 |

| – Móng cột | ± 15 |

| – Mặt tựa phía trên của các tấm tường | ± 15 |

| b) Sai số của vị trí thực tế so với vị trí thiết kế: | |

| – Trục các cột đúc sẵn : | ± 10 |

| + Tại tiết diện cột dưới | |

| + Tại tiết diện trên của cột, khi chiều cao cột từ 4,5 m đến 15 m | ± 15 |

| – Cạnh ngoài của tấm tường | ± 15 |

7.10 Công tác đổ bê tông chỗ nối giữa các tấm tường chỉ được phép tiến hành sau khi lập các văn bản xác định các kết cấu bê tông cốt thép lắp ghép đúng vị trí thiết kế, đã đặt đúng cốt thép chờ và các chi tiết đặt sẵn.

7.11 Tất cả bề mặt chỗ nối các cấu kiện bê tông cốt thép cần phải xử lý phun cát thủy lực nhưng không được làm sớm quá một tháng, trước khi đổ bê tông chỗ nối. Phải rửa sạch bằng áp lực khí và phải rửa trực tiếp bằng nước có áp lực trước khi đổ bê tông.

7.12 Khi làm liền khối các chỗ nối giữa các tấm tường phải sử dụng ván khuôn chuyên dùng và phải ghép kín khít mặt ván khuôn vào panen tường trên toàn chu vi.

7.13 Phải đặt cùng một lúc ván khuôn phía trong trên toàn bộ chiều cao chỗ nối, còn phía ngoài phải đặt từng đợt một mét một tùy theo biện pháp đổ bê tông.

7.14 Hỗn hợp bê tông phải bảo đảm theo đúng yêu cầu của 6.1.2. Độ sụt của hỗn hợp bê tông phải kiểm tra trực tiếp tại chỗ với độ sụt tiêu chuẩn từ 3 cm đến 5 cm.

7.15 Bê tông phải đổ từng mẻ nhỏ theo từng đợt, một mét một và phải đầm liên tục bằng các máy đầm chấn động. Trong quá trình đổ bê tông không cho phép ngừng trên suốt chiều cao mối nối.

7.16 Đầm hỗn hợp bê tông ở các chỗ nối phải sử dụng đầm dùi có tần số cao và đường kính phần dùi không quá 50 mm. Đầm lớp bê tông trên mặt các mạch nối ở đáy bể và mái phải sử dụng đầm bàn.

7.17 Những chỗ nối giữa các panen tường đã được bảo dưỡng liên tục suốt 7 ngày đêm, trong trường hợp để nguyên cả ván khuôn trong thời gian đó thì các mối này không cần bảo dưỡng trong thời gian tiếp theo, còn trong trường hợp ván khuôn đã dỡ, từ ngày dỡ ván khuôn tới ngày thứ 7 vẫn phải bảo dưỡng bê tông theo yêu cầu của tiêu chuẩn.

8 Công tác cuốn cốt thép vòng trong thi công bể chứa bê tông cốt thép

8.1 Chỉ dẫn chung

8.1.1 Đối với các loại bể chứa hình trụ tròn, khi cuốn các sợi hay bó thép cường độ cao theo các bước đã định để tạo ứng lực trước phải dùng bằng máy.

CHÚ THÍCH:

Chỉ cho phép thay đổi hình loại cốt thép và phương pháp kéo cốt thép khi có sự đồng ý của cơ quan thiết kế.

8.1.2 Chỉ được phép tiến hành cuốn cốt thép vòng sau khi bê tông mối nối đã đạt cường độ thiết kế.

8.1.3 Trước khi bắt đầu cuốn cốt thép vòng phải hoàn thành các công tác sau đây:

– Láng phẳng bằng vữa xi măng suốt đáy vòng tròn ở mái phía mép, rộng từ 200 mm đến 300 mm để chạy bánh xe máy cuốn;

– Dựng hàng rào bảo vệ tạm thời xung quanh bể chứa;

– Tạo một vùng rộng từ 1,5 m đến 3,0 m (tùy thuộc vào các loại máy cuốn) xung quanh và suốt chiều cao bể chứa để đảm bảo chạy máy an toàn;

– San phẳng lớp đất xung quanh bể chứa có chiều rộng nói trên. Cao độ lớp đất sau khi san phải thấp hơn 300 mm so với vòng cuốn cốt thép đầu tiên;

-Đập bể những chỗ bê tông gồ ghề, cao quá 200 mm ở phía mặt ngoài của tường, sau đó điều chỉnh mặt này cho phẳng bằng cách phun cát thủy lực;

– Lắp thiết bị chuyên dùng để cuốn sợi thép thành cuốn (khuyếch đại cuốn thép). Thiết bị này phải lắp ở ngoài giới hạn vùng nguy hiểm;

– Lập biên bản các công việc đã thực hiện ngay trước khi cuốn cốt thép (xem Phụ lục A), trước khi ký biên bản này, không cho phép tiến hành các công việc về cuốn cốt thép vòng.

8.1.4 Trình tự lắp máy cuốn cốt thép vào công trình như sau:

– Xác định vị trí tấm hình học của bể chứa và tại đây phải đặt chắc một cọc tời;

– Liên kết tay cầm vào cọc tời;

– Lắp xe tời vào khúc đầu cần sao cho khoảng cách từ mép ngoài của bánh xe đến mép công trình là 25 mm;

– Ở phía dưới xe tời nói trên phải đặt một xe tời treo khác lên trên các đệm kê dưới đất, các bánh xe của xe tời này phải áp sát vào thành bể chứa;

– Đặt thang vào vị trí và liên kết thang vào xe tời;

– Nối các cấp nâng vào khung của xe tời treo;

– Đặt vòng quanh bể chứa một dây xích và móc dây xích vào xe tời treo;

– Móc nguồn điện vào bộ phận lấy điện của cọc tời;

Tháo máy phải thực hiện theo trình tự ngược lại.

8.1.5 Phải cuốn cốt thép vòng ứng suất trước đúng với sơ đồ cho trong thiết kế, đặc biệt chú ý xiết căng các vòng sợi thép.

Đối với cốt thép nhiều lớp, chỉ cho phép cuốn các lớp tiếp theo sau khi lớp vữa phun bảo vệ của lớp trước đã đạt cường độ ít nhất là 5 MPa.

Lực căng của cốt thép không được sai lệch so với thiết kế ± 10 %.

8.1.6 Phải dùng các dụng cụ cơ học để đo ứng suất sợi thép.

Phải tiến hành đo từ lúc bắt đầu cuốn đến lúc có được ứng suất thiết kế và tiếp tục một cách tuần tự qua từng 5 vòng cuốn một, lợi dụng lúc máy dừng để gá lắp các neo kẹp trung gian giữa các cốt thép cuốn.

8.1.7 Khi sợi thép bị đứt phải cắt bỏ vòng sợi bị nới lỏng tới tận các neo kẹp gần nhất và phải cuốn lại.

8.1.8 Khi neo nối các vòng sợi thép phải đặt từ 4 neo kẹp đến 6 neo kẹp cách nhau từ 40 mm đến 50 mm trên 2 vòng sợi thép nằm kế nhau và dùng kìm đặc biệt hoặc dùng các loại neo để bóp chặt lại.

8.1.9 Phải làm đầu nút neo thép bằng thép nối, sợi nối phải đúng các chỉ dẫn ở 4.10.

Chiều dài đoạn nối chồng 2 sợi thép phải bảo đảm ít nhất từ 120 mm đến 150 mm, và chiều dài buộc cuốn chỗ nối phải bảo đảm ít nhất là 100 mm.

8.1.10 Trong quá trình cuốn phải ghi nhật ký cuốn cốt thép vòng ứng suất trước (Phụ lục B) và lập biên bản nghiệm thu công tác cuốn.

8.2 Các nguyên tắc an toàn khi cuốn cốt thép cho thi công bể chứa bê tông cốt thép

8.2.1 Trước khi bắt đầu lắp ráp cuốn phải đóng kín tất cả các cửa ở mái, bằng các bản gỗ.

Trong thời gian cuốn cốt thép và phun vữa bảo vệ cốt thép phải dựng hàng rào che chắn tạm thời để đề phòng trường hợp sợi thép cuốn bị đứt. Hàng rào che chắn phải làm bằng lưới thép có đường kính thanh không nhỏ hơn 5 mm và kích thước mặt lỗ lưới không lớn hơn 200 mm x 200 mm.

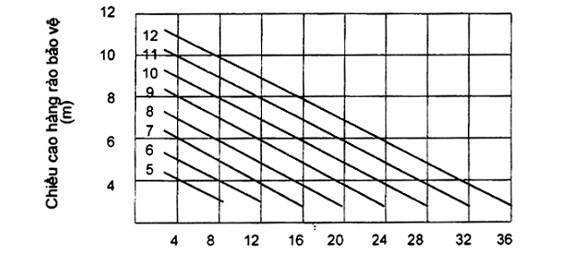

Chiều cao hàng rào tùy thuộc vào khoảng cách từ thành bể chứa đến lưới bảo vệ, quan hệ này được lấy theo đồ thị trên Hình 1.

Trong mọi trường hợp, chiều cao hàng rào không được thấp hơn 2,5 m và khoảng cách từ bể đến lưới bảo vệ không được nhỏ hơn 3 m.

Trên hàng rào phải treo biển có đề “vùng nguy hiểm, cấm qua lại”, hàng rào phải theo quy định trong tiêu chuẩn TCVN 4431:1987 và tiêu chuẩn TCVN 4430:1987.

Khoảng cách từ thành bể chứa đến lưới bảo vệ

Hình 1 – Đồ thị xác định chiều cao hàng rào bảo vệ khi thi công bể chứa bê tông cốt thép

8.2.2 Phải thông báo trước cho tất cả những người làm việc trên mặt bằng thi công về sự nguy hiểm khi đứt sợi thép và cấm qua lại vùng nguy hiểm.

Chỉ cho phép người điều khiển máy cuốn, người phụ điều khiển và những công nhân làm công tác phun vữa hoặc công việc phụ trợ sau khi cuốn xong cốt thép vào trong vùng nguy hiểm này.Tất cả các cán bộ công nhân thi công công tác cuốn phải được học quy trình chuyên môn.

8.2.3 Trong phạm vi vùng nguy hiểm đã rào, không được đặt đường điện trần, các công trình tạm, các máy móc… ngoài quy định trong thiết kế thi công.

8.2.4 Chỉ cho phép những người đã đủ tay nghề điều khiển (hoặc phụ điều khiển) máy cuốn cốt thép làm các công việc về cốt thép vòng ứng suất trước.

8.2.5 Chỉ đưa các vòng sợi thép vào máy trên mái bể chứa khi máy không làm việc và khi các vòng sợi thép cuốn đã được mắc xong.

Được phép dự trữ các vòng sợi thép ở trên mái với số lượng không vượt quá tải trọng tính toán theo thiết kế.

8.2.6 Trước khi bắt đầu cuốn nhất thiết phải chạy thử máy không tải.

8.2.7 Trong thời gian vận hành máy, tất cả những người phục vụ phải có mặt tại vị trí công tác của mình.

8.2.8 Trong thời gian vận hành máy không đứng trên thang, trên xe tời, không kiểm tra và hiệu chỉnh máy.

8.2.9 Cho phép người tiến hành đo ứng suất sợi thép bằng dụng cụ được đứng trên xe tời dưới. Tất cả những người khác lúc đó phải đứng ở trên mái bể chứa hoặc ở bên ngoài phạm vi vùng nguy hiểm.

8.2.10 Chỉ neo cố các vòng sợi thép bằng neo kìm khi máy không làm việc. Cho phép mọi người đứng vào lồng của xe tời dưới hoặc đứng trên đất, cạnh bể chứa. Tất cả những người khác lúc đó phải đứng trên mái hoặc đứng ngoài vòng nguy hiểm.

8.2.11 Chỉ cho phép mối nối của hai đầu dây chạy qua khi máy giảm tốc độ với điều kiện tăng cường quan sát bằng máy khi mối nối chạy qua.

8.2.12 Phải chiếu sáng rõ (độ chiếu sáng ít nhất là 30 Lux) sân bãi và khu vực cuốn cốt thép vòng bể chứa.

8.2.13 Cho phép người và xe cộ qua lại vùng nguy hiểm khi được phép của người lái máy cuốn, lúc máy dừng sau khi đã neo cố xong các vòng dây cuốn.

8.2.14 Khi hàn phải dùng các loại vật liệu không cháy để bảo vệ sợi thép, tránh bọt thép rơi vào và tránh các tia lửa hàn.

9 Công tác phun vữa khi thi công bể chứa bê tông cốt thép

9.1 Khi phun vữa phải theo các chỉ dẫn trong tiêu chuẩn TCVN 4453:1995 và phải theo đúng các quy định của bản chỉ dẫn.

9.2 Khi phun vữa nên dùng các loại máy bơm vữa khí nén máy phun thẳng, hoặc súng phun xi măng. Để bảo vệ các lớp trung gian thuộc cốt thép vòng nhiều lớp, tốt nhất nên dùng máy bơm vữa khí nén.

9.3 Vữa phun phải có thành phần 1:2 (xi măng 1, cát 2) theo trọng lượng đối với cát có môđun cỡ hạt ít nhất là 2 và có thành phần 1:3 đối với cát có mô đun cỡ hạt lớn hơn 2.

Vữa được bơm bằng máy bơm vữa nén khí phải đảm bảo tỉ lệ nước so với xi măng từ 0,40 đến 0,47 (có kể tới độ ẩm của cát) và phải có độ sụt hình nón từ 50 mm đến 60 mm.

Khi láng vữa phun vào mặt trong của bể chứa phải sử dụng vữa phun dung dịch thủy tinh với một lượng 10 % của trọng lượng nước trộn (trọng lượng riêng của dung dịch thủy tinh là 1,2).

9.4 Phải tiến hành phun vữa từ dưới lên trên để tránh vữa rời bắn lại bề mặt đã được phun vữa; bề dầy lớp vữa phun cùng một lúc không được vượt quá 15 mm.

9.5 Lớp mặt vữa phun phải bảo đảm không có các khe nứt rạn nhìn thấy. Lớp vữa phun và mặt được phun phải kết dính với nhau khi gõ không phát ra tiếng kêu bùng bục.

9.6 Những chỗ lớp vữa bị hư hỏng phải đập bỏ; bề mặt phun phải gia công lại bằng phun cát thủy lực và phun lại bằng một lớp vữa phun mới.

9.7 Trong quá trình phun phải ghi nhật ký thi công phun vữa.

10 Thí nghiệm sau khi thi công bể chứa bê tông cốt thép

10.1 Chỉ dẫn chung

10.1.1 Chỉ được phép thí nghiệm bể chứa sau khi đã hoàn thành tất cả các công tác thi công xây lắp bể chứa, không kể công tác sơn phủ nếu thiết kế có dự kiến. Chỉ được phép tiến hành lấp phủ bể chứa sau khi đã hoàn thành thí nghiệm.

CHÚ THÍCH: Thí nghiệm bể chứa bao gồm các thí nghiệm thủy lực cho cả bể chứa nước và chứa dầu.

10.1.2 Trước khi thí nghiệm phải kiểm tra bể chứa cẩn thận bằng mắt thường.

Khi không có sai phạm về kết cấu và các sai phạm khác so với thiết kế thì được phép lập biên bản bàn giao bể chứa để thí nghiệm; biên bản này do đại diện của cơ quan giao thầu và cơ quan nhận thầu ký.

10.1.3 Phải tiến hành kiểm tra cường độ kết cấu, độ lún đều và xác định độ không thấm của thành và đáy bằng cách đổ đầy nước vào bể chứa. Chỉ được phép đổ nước vào bể chứa khi có biên bản nghiệm thu bể chứa để làm thí nghiệm bằng thủy lực.

10.1.4 Chỉ được phép đổ nước vào sau khi lắp ráp xong hệ thống tháo nước tạm thời.

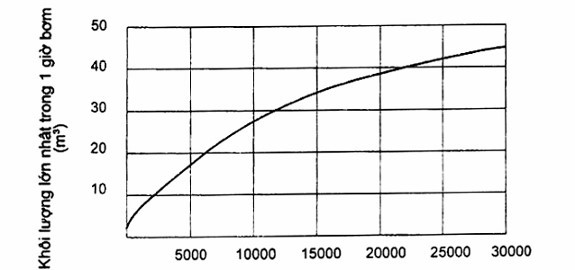

Năng suất bơm cho phép nhỏ nhất (của các máy bơm) dùng để tháo và chuyên thay thế nước vào các bể chứa khác phải căn cứ vào dung tích của bể chứa và xác định theo chỉ dẫn ở biểu đồ Hình 2.

Dung dịch bể chứa (m3)

Hình 2 – Đồ thị xác định năng suất máy bơm

10.1.5 Trước khi đổ nước phải đóng thật kín các van và các đường ống công nghệ. Sau khi đổ nước vào bể phải kiểm tra rò rỉ ở các van và các đường ống.

10.1.6 Trước khi bắt đầu thí nghiệm phải xác định cao độ một số điểm ở phần mái bể chứa ứng với các điểm: tâm bể chứa; đỉnh các cột, xung quanh thành bể chứa cách mép mái khoảng từ 12 mm đến 15 mm.

Trong quá trình đổ nước vào và thí nghiệm bể chứa phải tiến hành ghi mức thăng bằng tại các điểm nói trên sau từ 8 h đến 12 h.

Hiệu số các độ lún không được vượt quá các giá trị sau đây:

a) Giữa tâm mái và các điểm thuộc mái tròn, quanh mép mái trên thành của bể chứa hình trụ tròn là 0,000 6R nhưng không được quá 25 mm; đối với các bể chứa hình hộp là 0,000 5b nhưng không được vượt quá 25 mm.

b) Giữa các cột cạnh nhau là 0,000 8/ nhưng không được quá 5 mm.

trong đó:

R là bán kính hình trụ tròn, tính bằng mét (m);

b là chiều rộng bể hình hộp, tính bằng mét (m);

l là khoảng cách giữa các cột cạnh nhau, tính bằng mét (m).

10.1.7 Trong thời gian thí nghiệm, các lỗ cửa trên mái phải đóng kín và gắn dấu chì hoặc niêm phong.

10.1.8 Từ lúc bắt đầu đổ nước vào đến lúc kết thúc việc tháo nước ra phải có các nhân viên kỹ thuật trực nhật.

10.1.9 Trong trường hợp đổ nước từ phía trên vào bể chứa (qua lỗ trên mái) phải có biện pháp đề phòng dòng nước làm hỏng bê tông đáy bể chứa.

10.1.10 Khi đổ nước vào bể chứa phải tiến hành làm hai giai đoạn: giai đoạn 1 đổ nước đến chiều cao 1 m và giữ lại trong 1 ngày đêm để kiểm tra đáy; giai đoạn 2 đổ nước tới cao độ thiết kế.

10.1.11 Trong thời gian đổ nước vào bể chứa, người trực nhật phải định kì xác định chiều cao mức nước và thường xuyên theo dõi trạng thái các kết cấu bọc sườn, các mối nối thành với đáy, móng và đất tại nền của bể chứa.

Để theo dõi mức nước, cạnh thang bên trong của bể chứa nên gắn một thước gỗ theo suốt chiều cao của bể chứa có chia vạch theo các đoạn dài bằng 0,5 m.

10.1.12 Khi đo mức nước để xác định độ tổn thất nước ra ngoài bể chứa phải dùng các phao nổi có thước đo độ cao (hoặc bằng các phương pháp khác).

Số phao nổi cần đặt không được ít hơn hai điểm trên mặt thoáng của nước.

10.1.13 Bể chứa xem như sử dụng được, nếu sau khi đổ đầy nước tới cao độ thiết kế mà tổn thất sau ngày, đêm thứ 3 từ lúc đổ đầy nước không sai quá 3:L, hoặc tương ứng với ngày đêm thứ 6 là 1,5 L, sau ngày đêm thứ 9 là 1 L và sau ngày đêm thứ 15 là 0,7 L trên 1 m2 bề mặt ướt. Chỉ tiêu tổn thất ở các thời hạn trung gian được xác định bằng cách nội suy. Thời gian cho nước vào bể chứa không được kéo dài quá 5 ngày.

CHÚ THÍCH:

1) Theo nguyên lý độ thoát ra ngoài của một dung dịch tỉ lệ nghịch với độ nhớt của dung dịch đó, cho nên tổn thất do thoát ra ngoài bể của dầu hoặc sản phẩm dầu sẽ nhỏ hơn 10 lần so với tổn thất dò thoát ra ngoài bể chứa của nước, vì độ nhớt của nó lớn hơn 10 lần so với độ nhớt của nước. Nếu sau 15 ngày đêm nước bị tổn thất 0,7 L/m2 thì dầu hoặc sản phẩm dầu chỉ tổn thất 0,07 L/m2 trong một ngày đêm.

2) Bề mặt ướt là bề mặt bê tông tiếp xúc với nước và trên bề mặt đó có khả năng thấm nước ra ngoài.

10.1.14 Ở mặt ngoài bể chứa đang có nước chỉ cho phép thấm nước sẫm màu từng chỗ riêng biệt. Bể chứa không đạt yêu cầu về thí nghiệm thủy lực khi nước rỉ thành tia hoặc dòng nhỏ trên tường bể (trong đó trường hợp tổn thất của nước về số lượng chưa vượt quá chỉ tiêu quy định).

10.1.15 Sau khi đo độ tổn thất của nước thoát ra bể chứa lúc đưa nước tới cao độ thiết kế mà thấy các tia và nước rỉ ướt đọng trên tường thì phải lập sơ đồ để quyết định những chỗ phải sửa chữa, căn cứ vào các kết quả thí nghiệm thủy lực bể chứa phải lập biên bản.

10.2 Thí nghiệm tính không thoát hơi của mái cho bể chứa dầu và nạp sản phẩm dầu

10.2.1 Thí nghiệm không thoát hơi của mái phải thực hiện bằng cách bơm không khí (bằng máy quạt gió hoặc bằng khí nén) tới áp lực 180 mm cột nước vào khoảng không gian chứa hơi cháy (mặt thoáng) của bể chứa đã đổ đầy nước tới cao độ thiết kế.

CHÚ THÍCH: Thí nghiệm tính không thoát hơi của mái che chỉ áp dụng cho các bể chứa dầu và sản phẩm dầu.

10.2.2 Chỉ được phép tiến hành các thí nghiệm mái về tính thoát hơi sau khi lắp xong các thiết bị công nghệ và các lỗ cửa (vào các đệm kín khít) ở trên mái bể chứa và sau khi đổ đầy nước tới cao độ thiết kế. Nước ở phần mái được bơm vào đầy sau khi làm xong các thí nghiệm thủy lực và sau đó 1 ngày đêm mới bắt đầu bơm không khí vào. Trước khi bơm không khí vào không gian chứa hơi cháy của bể chứa, mái có tấm chắn nước không được có những chỗ rò rỉ nước ra nhìn thấy được.

10.2.3 Sau khi bơm không khí vào khoảng không gian chứa hơi cháy tới áp lực 180 mm cột nước thì tất cả các liên kết hàn, liên kết mặt bích của các thiết bị cũng như các lỗ cửa phải thử xong về rò rỉ. Phải kiểm tra trước trạng thái của các thiết bị thông hơi và phải sửa chữa các khuyết tật đã được phát hiện.

10.2.4 Phải dùng áp kế hoặc bằng ống thủy tinh cột nước lắp vào đầu ống nối răng tiện đặt ở một trong những lỗ của mái để đo áp lực trong khoảng không gian chứa hơi cháy của bể chứa suốt trong quá trình thí nghiệm.

10.2.5 Mái bể chứa được coi là kín nếu trong vòng 1 h áp lực trong khoảng không gian chứa hơi cháy giảm xuống không quá 50 % áp lực ban đầu. Căn cứ vào những kết quả thí nghiệm phải lập biên bản về thí nghiệm không thoát hơi của mái.

10.2.6 Trong trường hợp nếu tổn thất nước khi thí nghiệm bể chứa vượt quá các chỉ tiêu ở 10.1.13 và 10.2.5, thì phải sửa chữa xong khuyết tật tại các chỗ rò rỉ sau đó bể chứa phải được thí nghiệm lại cho đến khi đạt tiêu chuẩn.

11 Nghiệm thu, đưa vào sử dụng khi thi công bể chứa bê tông cốt thép hoàn thành

11.1 Nghiệm thu đưa vào sử dụng bể chứa đã hoàn thành phải làm theo đúng các quy định liên quan hiện hành.

11.2 Sau khi thí nghiệm đạt kết quả và đã lấp phủ xong các bể chứa riêng biệt, phải báo cáo cho ban nghiệm thu biết.

11.3 Nghiệm thu các bể chứa khác biệt nhau phụ thuộc vào tổ hợp đồng bộ đưa vào vận hành của Hội đồng nghiệm thu cơ sở.

11.4 Khi nghiệm thu các bể chứa, cơ quan nhận thầu phải xuất trình với Hội đồng nghiệm thu về các văn bản kỹ thuật đã được cơ quan nhận thầu, cơ quan giao thầu và các cơ quan liên quan ký kết bằng các văn bản quy định sau đây:

a) Các biên bản thi công các bộ phận khuất: nền đất kèm theo các yêu cầu về bảo vệ độ chặt tự nhiên của đất; các công tác: thoát nước, lớp lót, cách nước cho đáy, đáy và móng tường có ghi rõ về nhược điểm, vị trí của các khuyết tật (như nứt, rỗ, lộ cốt thép…); các văn bản về công trình khuất khi lắp ghép các cấu kiện lắp ghép, khi quấn cốt thép vòng, khi thi công phun vữa, biên bản về lắp ráp các thiết bị công nghệ và biên bản về thí nghiệm thiết bị công nghệ…

b) Các kết quả thí nghiệm vật liệu đầu vào và các kết quả thí nghiệm hiện trường về công tác hàn, về xi măng, cát, đá, sỏi, dung dịch thủy tinh, lượng xi măng tricalci – aluminat và alumoferit – tetracalci đã đem dùng cho bê tông, các mẫu thí nghiệm về độ bền, độ không thấm nước của bê tông, vữa và các chứng chỉ về phụ gia đặc biệt đã đưa vào trong bê tông…

c) Nhật ký thi công của tất cả các loại công tác, nhật ký công trình và các quy định về ghi chép kỹ thuật hiện hành khác.

Hồ sơ năng lực nhà thầu xây dựng chuyên nghiệp Nam Phát

Công Ty TNHH Kinh Doanh Nam Phát luôn đặt niềm tin của khách hàng lên hàng đầu, lợi ích khách hàng đi đôi thành công của công ty. Khi bạn có nhu cầu tham khảo đơn giá, kỹ thuật thi công “ thi công bể chứa bê tông cốt thép” hãy liên hệ với chúng tôi.

“TẬN TÂM – UY TÍN

CHẤT LƯỢNG – GIÁ CẢ HỢP LÝ”

CÔNG TY TNHH KINH DOANH

NAM PHÁT

ĐC:931, Tỉnh Lộ 43, KP2, Phường Bình Chiểu, Quận Thủ Đức, Thành Phố Hồ Chí Minh

ĐT: 0917.787.428 (Mr. Nam)

0966 54 79 39 (Mr. Dần)

0914 138 519

Email: tongthauson@gmail.com

Pingback: THI CÔNG BỂ CHỨA BẰNG BÊ TÔNG CỐT THÉP TIÊU CHUẨN QUỐC GIA - NAM PHÁT CONSTRUCTION

Pingback: BIỆN PHÁP THI CÔNG BỂ NƯỚC NGẦM ⋆ NAM PHÁT CONSTRUCTION